微电弧一微小热影响区的电弧焊接工艺

技术原理

微电弧采用断续的高能电容放电脉冲, 在电极和工件之间形成瞬时电弧, 使修补材料和工件迅速熔 结在一起, 达到冶金结合。该技术能精确储存焊接能量,可以确保高重复的焊接质量,功率调节通常可以控制焊点尺寸,时间调节可以影响焊接深度。

技术特点

- 微电弧采用的高能脉冲能量集中、作用时间短, 产生的瞬时 电弧使得热影响区金属过热比较小, 实现了失效表面“冷弧” 修复, 有效地避免了零件在其它焊修时产生的退火、形变。同时在焊补过程中有氩气保护, 防止了空气对电极、熔池及邻近热影响区的有害影响。得到的熔覆层致密, 结合强度高, 修复成形好,抗疲劳性能等较好。

- 微电弧焊接提供非常大的灵活性,功率调节通常可以控制焊点尺寸,时间调节可以影响焊接深度。另外功率也可以用于控制焊接电流和热量,时间可以理解为焊接电流或是加热的时间。

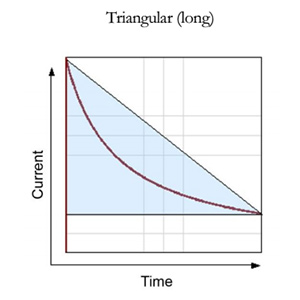

- 焊接输出的脉冲会有较平滑的焊接电流下降。脉冲从峰值电流开始,逐渐衰减为最终的焊接电流。 焊接电流曲线为三角形波,这种焊接特性会让焊接池慢慢凝固,提供非常高和光洁的焊点。工艺简单,操作容易。

组织特征

- 对焊修后部位取样分析, 利用荧光磁粉探测, 无磁痕。金相分析, 基材和补材结合良好, 基体材料有局部熔化的特征, 基体HAZ 中组织细小, 无碳化物积聚, 无裂纹。HAZ宽度在100um。

- 微电弧由于焊点体积可控,合金层厚度控制在0.1-1mm之间,一层,最多两层可恢复到加工尺寸。

- 通过硬度检验焊补层与基体的硬度相当, 对基体本身的影响也非常小, 满足了修复要求。

- 高频电弧的感应磁场和工件表面电阻效应,使工件基体组织为珠光体,应力小。

综合比较

- 微电弧修复热影响区小于0.05mm,临近区域温度不大于50℃。而无明显热影响区。焊缝几乎无应力产生,可获得高性能重建区。

- 微电弧采用成熟的焊接材料(丝,01~1.2mm),质量可控,可以使用与工件相同、相近材质,使得修复区域的机械性能与工件母材保持同等特性。后续机械加工和热处理与传统工艺一致。

- 修复区域没有气孔、夹渣、裂纹,不会出现使用异质材料产生的色差、聚磁、等现象,也没有因硬度不同,产生挤压凹坑等缺陷。

技术应用

- 各类塑胶模、压铸模、五金模等磨损、碰伤、划痕、蚀痕、脱落、损伤及型腔和浇道口的表面强化的焊补修复。

- 各种机械零部件,如轴类、孔类、液压杆、活塞、缸体、进排气管、制动盘、齿类部件、装配面等缺陷修复。

- 各种铸造件(铸钢、铸铁、铸铜、铸铝、不锈钢等)的砂眼、气孔、加工超差等修复。

- 各行业的有色金属件,如铝及铝合金、铜及铜合金等零部件焊接修复。

- 薄板拼接、不锈钢广告字焊接。

- 石油化工、煤炭、工程机械等行业的产品焊接修复。

上一篇: 电弧熔注技术